Ik ben eind vorig jaar bezig geweest om een freestafel te bouwen , die wilde ik al langer hebben . Heb vaak zitten kijken naar een kant en klaar tafel , maar daar zat niets bij dat ik op de workmate kon zetten èn demontabel was . Dus toen maar besloten om er zelf een te bouwen naar mijn behoeften . Geeft zéker zoveel voldoening als het project slaagt . Ik heb , net zoals zovelen , maar een klein schuurtje . Die van mij is 2,80 bij 2,80 m. , binnenwerks . Vanwege ruimtegebrek moet ik voor frees – en zaagwerk altijd buiten gaan staan , zeker ook omdat ik (toen) nog geen fatsoenlijke stofafzuiging had . Dat was geen probleem , omdat ik jaren geleden al een dak van transparante golfplaten gemaakt had tussen mijn schuurtje en dat van de buurman . Sta ik lekker droog en heb volop daglicht . Het freestafeltje moest demontabel zijn , omdat ik het iedere keer uit en in het schuurtje moet zetten . Ik heb nogal wat zelfbouwsels gezien op YouTube en daar heb ik er één gezien die me wel wat leek . Het zou dus een (frees-)tafelblad worden met 2 losse kastjes ,die ik met één of meer bouten aan het blad zou schroeven . De voetprint van beide kastjes wilde ik even groot maken als het blad van de workmate in volledig uitgedraaide toestand .

Verder wilde ik de freestafel gebruiken met de poten van de workmate ingeklapt om zo tot een acceptabele werkhoogte te komen . Een en ander is natuurlijk ook afhankelijk van de hoogte van de freesmachine . Stiekem zat ik ook al te denken aan een hoogteverstelling . De foto’s spreken voor zich in het verdere verloop van deze bouwbeschrijving . Ik had gedacht om dit verslag in delen te behandelen met bijbehorende foto’s , dus tafelblad – montageplaat - kastjes –- geleider(fence) – t-tracks – knoppen - laden met frontjes, al dan niet in deze volgorde . Daar het best een puist werk is , ga ik deel voor deel voorbereiden in Word en dan later middels kopiëren en plakken op het forum zetten .Ik hoop met dit bouwverslag meerdere forumleden - met of zonder workmate - een dienst te bewijzen en hen te motiveren om zelf ook aan de slag te gaan . Toegegeven : het is niet altijd zonder fouten gegaan en dat zal ik ook vermelden . Maar ja , hoe luidt dat spreekwoord ook weer : hij die zonder fouten is , werpe de eerste steen ? Daar houd ik me maar aan vast .

TAFELBLAD :

Ik was van plan om een blad van 18 mm betonplex te maken , dubbel uitgevoerd , de kastjes en fence van 18 mm multiplex . Bij de plaatselijke bouwmarkt aan gekomen om het een en ander alvast op maat te laten zagen vertelde de goede man dat ik het betonplex alléén per plaat kon kopen ( 244 x 122cm) Hij zei toen : waarom zaag je dan àlles niet uit die plaat betonplex ? Dat is goed zei ik , doe maar . Het zou incl. verzagen € 82 kosten . Hij heeft toen 2 werkbladen (740x500mm) , hout voor de kastjes en 3 panelen voor de fence op maat gezaagd . Toen ik het spul opgehaald had en het betonplex eens goed ging bekijken ( dat kon in de winkel niet , omdat de plaat tussen andere platen stond ) viel het me op dat er best veel onrechtmatigheden op het oppervlak zaten en ik er gemakkelijk met mijn nagel deukjes in kon drukken . Dat gaat hem niet worden , dacht ik zo . Een paar dagen later kwam ik langs een winkel die ze aan het leegruimen waren en zag 3 stukken blauwe melamineplaat staan . Ik heb toen gevraagd of ik die mee mocht nemen en dat mocht . Ik heb ook nog een plaat multiplex gekocht . (122 x 61 cm)

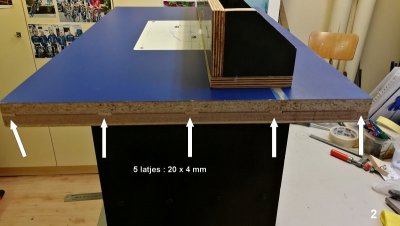

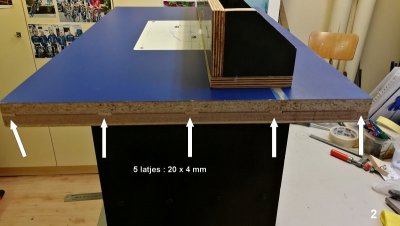

Ik had nu dus een melamineplaat en een multiplexplaat, die aan elkaar bevestigd moesten worden . Ik heb op het internet rondgekeken of daar een lijm voor was , nou dat bleek nog niet zo eenvoudig . Van onderuit vastschroeven wilde ik niet i.v.m. het latere freeswerk aan de bovenzijde . Ik heb toen besloten om in beide platen 5 stuks groeven te frezen waarin ik een latje van 20 x 4 mm wilde lijmen . Een hoop en precies werk , maar het is gelukt . Ik adviseer wel om de groef wat breder te frezen , zodat bij het verlijmen de overtollige lijm weg kan en je gemakkelijker de gleuven t.o.v. elkaar kunt positioneren . Ik wilde een blad van 740mm x 500mm hebben , de planken van de workmate zijn 740mm lang . Uiteindelijk is het blad 800mm lang geworden , dat was n.l. de maat van het blauwe melamine en vond het zonde om daar wat af te zagen .Het ging maar om 60 mm. De melamine- plaat was wel te smal , dus ik heb er een stuk bij aan gemaakt middels wat lamello’s en houtlijm om aan de 500 mm te komen .

Hierbij is er wat fout gegaan bleek later , want bij controle was het blad na het verlijmen van de 2 delen niet helemaal vlak terwijl ik bij het lijmen het blad toch tussen 2 balkjes (aan weerszijden) geklemd had om alles vlak te houden tijdens het samenklemmen van de 2 delen . Nu moet ik ook zeggen , dat mijn lamellofrees niet top is . Een goedkoop dingetje wat ik zo goed als mogelijk haaks gesteld had . Ik denk dat de gaten niet haaks op de platen gefreesd zijn . Ik heb later met de bovenfrees nog een paar tienden van de las weg gefreesd , om de top wat vlakker te krijgen . Dat is die lichte streep dwars over het blad , achteraan. Het heeft wat geholpen , maar het is niet helemaal perfect . Eerst maar eens kijken hoe het frezen gaat als hij klaar is. Er moest ook nog een gat gemaakt worden om de montageplaat erin kwijt te kunnen . Ja , maar hoe groot moet zo’n ding zijn ? Maar eens bij div. internetwinkels gekeken naar de fabrieksplaten zoals b.v. Kreg ,Trend etc . Natuurlijk ook eerst even de zool en de breedte van mijn freesmachine gemeten . Zo even de maten uit mijn hoofd : ik heb 2st. HPL platen van 300 x 225 x 8 mm besteld plus nog 2 st. van 10 mm dik , dan had ik nog een reserve voor als het fout zou gaan . En ja , het ging fout . Daar lees en zie je meer over/van onder de kop : MONTAGEPLAAT .

Foto’s : Hier begint het meteen al goed , ik was zó druk bezig om de 2 plaatdelen aan elkaar te kunnen bevestigen , dat ik vergeten ben om foto’s te maken . Ook van het groeven frezen . Excuus ! Nu dus een paar foto’s van het gelijmde blad . Jullie kunnen op foto 2 ook al een glimp van de fence zien , maar die komt later aan bod .

MONTAGEPLAAT :

Hierboven hebben jullie al kunnen lezen dat ik een HPL-plaat ga gebruiken om daar mijn DeWalt DW621K bovenfrees aan te kunnen hangen .

Ik heb een rechthoekig gat van 300 x 225mm uitgefreesd met een diepte van +/- 8,5 - 9mm .

Niet geprobeerd om precies 8mm uit te frezen , omdat ik toch al het plan had om stelschroeven te gaan gebruiken . Op de foto’s kun je ook zien , dat ik uit een alu-strip van 2 mm , inlegschijfjes heb gemaakt waar straks de stelschroeven op rusten . Zoals je later zult zien , zijn dat er een 4-tal méér geworden . Het draagvlak voor de plaat is - rondom - 35 mm breed .

Dan de montageplaat . Het lijkt jullie misschien raar , maar het heeft wat hoofdbrekens gekost hòe zo’n ding te maken qua afstellen/vlakstellen i.c.m. het bevestigen . Ik besloot om 4 stuks stelschroeven in de hoeken en later nog aan iedere korte en lange zijde één in het midden te monteren .

Oók moest er nog een gat voor de insert gefreesd worden . Het plaatje heb ik ook uit 8mm HPL gemaakt . Naderhand nog 2 met verschillende binnen diameters .

Met de wetenschap dat het straks niet zo gemakkelijk is om de insert te verwisselen (boutjes zitten ònder de inlegplaat) toch maar verder gegaan met het maken van een insert . Tevens al voorgenomen om mettertijd een geheel nieuwe plaat te maken , maar dan goed .

De insert met 3st. M4 boutjes met verzonken kop vastgezet , na eerst schroefdraad getapt te hebben in de montageplaat .

Op de volgende foto’s kan je zien hoe ik een rond gat frees . Dit t.b.v. het inlegplaatje (insert). Ik heb dit rondfrees hulpstuk al zo’n ruim 20 jaar geleden ( toen ik nog mocht werken) gemaakt en gebruik het tot nu toe nog steeds tot volle tevredenheid . Er zullen beslist betere zijn , maar ik doe het er maar mee. Ik heb het destijds gemaakt voor de Elu , maar past zondermeer óók op de DEWalt . Naderhand ook gelezen dat Elu opgegaan is in DeWalt , als ik me niet vergis .

Het werkt met deze montageplaat ,maar straks ga ik het toch weer anders doen . Ik moet toch een nieuwe plaat maken i.v.m. de insert .Eén schroef in de hoeken , àchter het stelboutje ( dat schuift dan op naar binnen) en de 4 stelboutjes in het midden van de 4 zijden laten vervallen . Ik word niet goed van deze gatenkaas . 23 gaten ! Daar sta je bij aanvang niet bij stil ,omdat je een bepaalde uitvoering in je hoofd hebt . Maar als alles klaar is , zie je de “puinhoop“ pas die je aangericht hebt . Ik denk dat ik er straks 8 kan laten vervallen . Nog een mogelijkheid waar ik aan zit te denken is : om toch maar te proberen om het gat precies op 10 mm diep uit te frezen en dan (indien nodig) nog uit te shimmen . Ik heb nog 2 HPL platen van 10 mm liggen . Destijds 2 verschillende diktes laten komen , kostten in verhouding met de verzendkosten niet zoveel .

Jeetje , wat een hoeveelheid tekst Het lijkt wel of ik een boek aan het schrijven ben .

Het lijkt wel of ik een boek aan het schrijven ben .

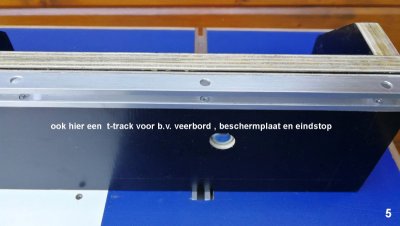

Volgende keer gaan we verder met de T-tracks .

Verder wilde ik de freestafel gebruiken met de poten van de workmate ingeklapt om zo tot een acceptabele werkhoogte te komen . Een en ander is natuurlijk ook afhankelijk van de hoogte van de freesmachine . Stiekem zat ik ook al te denken aan een hoogteverstelling . De foto’s spreken voor zich in het verdere verloop van deze bouwbeschrijving . Ik had gedacht om dit verslag in delen te behandelen met bijbehorende foto’s , dus tafelblad – montageplaat - kastjes –- geleider(fence) – t-tracks – knoppen - laden met frontjes, al dan niet in deze volgorde . Daar het best een puist werk is , ga ik deel voor deel voorbereiden in Word en dan later middels kopiëren en plakken op het forum zetten .Ik hoop met dit bouwverslag meerdere forumleden - met of zonder workmate - een dienst te bewijzen en hen te motiveren om zelf ook aan de slag te gaan . Toegegeven : het is niet altijd zonder fouten gegaan en dat zal ik ook vermelden . Maar ja , hoe luidt dat spreekwoord ook weer : hij die zonder fouten is , werpe de eerste steen ? Daar houd ik me maar aan vast .

TAFELBLAD :

Ik was van plan om een blad van 18 mm betonplex te maken , dubbel uitgevoerd , de kastjes en fence van 18 mm multiplex . Bij de plaatselijke bouwmarkt aan gekomen om het een en ander alvast op maat te laten zagen vertelde de goede man dat ik het betonplex alléén per plaat kon kopen ( 244 x 122cm) Hij zei toen : waarom zaag je dan àlles niet uit die plaat betonplex ? Dat is goed zei ik , doe maar . Het zou incl. verzagen € 82 kosten . Hij heeft toen 2 werkbladen (740x500mm) , hout voor de kastjes en 3 panelen voor de fence op maat gezaagd . Toen ik het spul opgehaald had en het betonplex eens goed ging bekijken ( dat kon in de winkel niet , omdat de plaat tussen andere platen stond ) viel het me op dat er best veel onrechtmatigheden op het oppervlak zaten en ik er gemakkelijk met mijn nagel deukjes in kon drukken . Dat gaat hem niet worden , dacht ik zo . Een paar dagen later kwam ik langs een winkel die ze aan het leegruimen waren en zag 3 stukken blauwe melamineplaat staan . Ik heb toen gevraagd of ik die mee mocht nemen en dat mocht . Ik heb ook nog een plaat multiplex gekocht . (122 x 61 cm)

Ik had nu dus een melamineplaat en een multiplexplaat, die aan elkaar bevestigd moesten worden . Ik heb op het internet rondgekeken of daar een lijm voor was , nou dat bleek nog niet zo eenvoudig . Van onderuit vastschroeven wilde ik niet i.v.m. het latere freeswerk aan de bovenzijde . Ik heb toen besloten om in beide platen 5 stuks groeven te frezen waarin ik een latje van 20 x 4 mm wilde lijmen . Een hoop en precies werk , maar het is gelukt . Ik adviseer wel om de groef wat breder te frezen , zodat bij het verlijmen de overtollige lijm weg kan en je gemakkelijker de gleuven t.o.v. elkaar kunt positioneren . Ik wilde een blad van 740mm x 500mm hebben , de planken van de workmate zijn 740mm lang . Uiteindelijk is het blad 800mm lang geworden , dat was n.l. de maat van het blauwe melamine en vond het zonde om daar wat af te zagen .Het ging maar om 60 mm. De melamine- plaat was wel te smal , dus ik heb er een stuk bij aan gemaakt middels wat lamello’s en houtlijm om aan de 500 mm te komen .

Hierbij is er wat fout gegaan bleek later , want bij controle was het blad na het verlijmen van de 2 delen niet helemaal vlak terwijl ik bij het lijmen het blad toch tussen 2 balkjes (aan weerszijden) geklemd had om alles vlak te houden tijdens het samenklemmen van de 2 delen . Nu moet ik ook zeggen , dat mijn lamellofrees niet top is . Een goedkoop dingetje wat ik zo goed als mogelijk haaks gesteld had . Ik denk dat de gaten niet haaks op de platen gefreesd zijn . Ik heb later met de bovenfrees nog een paar tienden van de las weg gefreesd , om de top wat vlakker te krijgen . Dat is die lichte streep dwars over het blad , achteraan. Het heeft wat geholpen , maar het is niet helemaal perfect . Eerst maar eens kijken hoe het frezen gaat als hij klaar is. Er moest ook nog een gat gemaakt worden om de montageplaat erin kwijt te kunnen . Ja , maar hoe groot moet zo’n ding zijn ? Maar eens bij div. internetwinkels gekeken naar de fabrieksplaten zoals b.v. Kreg ,Trend etc . Natuurlijk ook eerst even de zool en de breedte van mijn freesmachine gemeten . Zo even de maten uit mijn hoofd : ik heb 2st. HPL platen van 300 x 225 x 8 mm besteld plus nog 2 st. van 10 mm dik , dan had ik nog een reserve voor als het fout zou gaan . En ja , het ging fout . Daar lees en zie je meer over/van onder de kop : MONTAGEPLAAT .

Foto’s : Hier begint het meteen al goed , ik was zó druk bezig om de 2 plaatdelen aan elkaar te kunnen bevestigen , dat ik vergeten ben om foto’s te maken . Ook van het groeven frezen . Excuus ! Nu dus een paar foto’s van het gelijmde blad . Jullie kunnen op foto 2 ook al een glimp van de fence zien , maar die komt later aan bod .

MONTAGEPLAAT :

Hierboven hebben jullie al kunnen lezen dat ik een HPL-plaat ga gebruiken om daar mijn DeWalt DW621K bovenfrees aan te kunnen hangen .

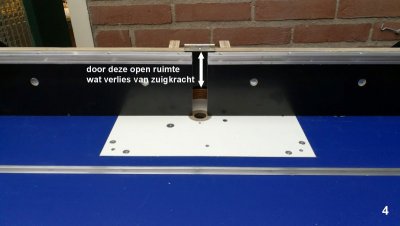

Ik heb een rechthoekig gat van 300 x 225mm uitgefreesd met een diepte van +/- 8,5 - 9mm .

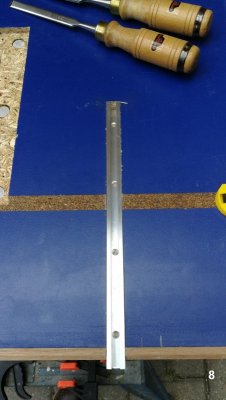

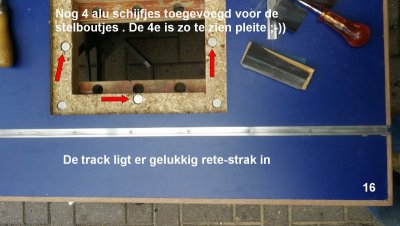

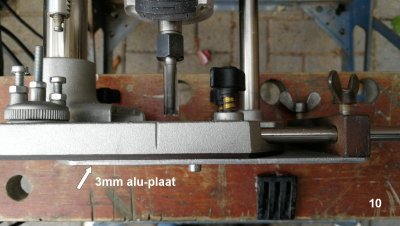

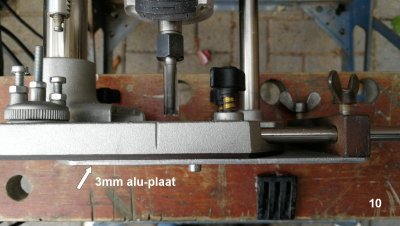

Niet geprobeerd om precies 8mm uit te frezen , omdat ik toch al het plan had om stelschroeven te gaan gebruiken . Op de foto’s kun je ook zien , dat ik uit een alu-strip van 2 mm , inlegschijfjes heb gemaakt waar straks de stelschroeven op rusten . Zoals je later zult zien , zijn dat er een 4-tal méér geworden . Het draagvlak voor de plaat is - rondom - 35 mm breed .

Dan de montageplaat . Het lijkt jullie misschien raar , maar het heeft wat hoofdbrekens gekost hòe zo’n ding te maken qua afstellen/vlakstellen i.c.m. het bevestigen . Ik besloot om 4 stuks stelschroeven in de hoeken en later nog aan iedere korte en lange zijde één in het midden te monteren .

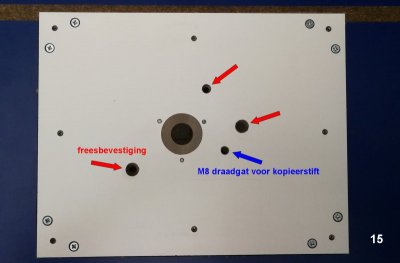

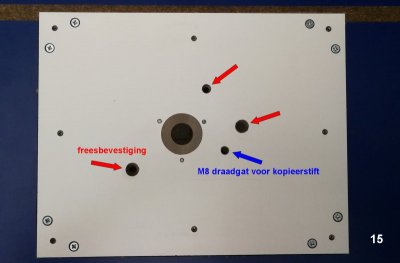

Oók moest er nog een gat voor de insert gefreesd worden . Het plaatje heb ik ook uit 8mm HPL gemaakt . Naderhand nog 2 met verschillende binnen diameters .

Met de wetenschap dat het straks niet zo gemakkelijk is om de insert te verwisselen (boutjes zitten ònder de inlegplaat) toch maar verder gegaan met het maken van een insert . Tevens al voorgenomen om mettertijd een geheel nieuwe plaat te maken , maar dan goed .

De insert met 3st. M4 boutjes met verzonken kop vastgezet , na eerst schroefdraad getapt te hebben in de montageplaat .

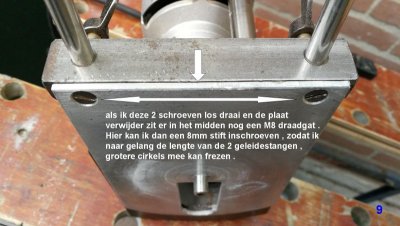

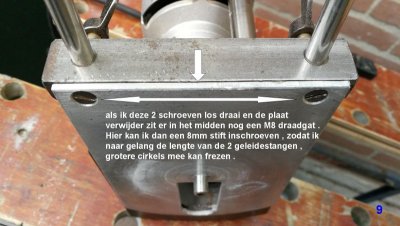

Op de volgende foto’s kan je zien hoe ik een rond gat frees . Dit t.b.v. het inlegplaatje (insert). Ik heb dit rondfrees hulpstuk al zo’n ruim 20 jaar geleden ( toen ik nog mocht werken) gemaakt en gebruik het tot nu toe nog steeds tot volle tevredenheid . Er zullen beslist betere zijn , maar ik doe het er maar mee. Ik heb het destijds gemaakt voor de Elu , maar past zondermeer óók op de DEWalt . Naderhand ook gelezen dat Elu opgegaan is in DeWalt , als ik me niet vergis .

Het werkt met deze montageplaat ,maar straks ga ik het toch weer anders doen . Ik moet toch een nieuwe plaat maken i.v.m. de insert .Eén schroef in de hoeken , àchter het stelboutje ( dat schuift dan op naar binnen) en de 4 stelboutjes in het midden van de 4 zijden laten vervallen . Ik word niet goed van deze gatenkaas . 23 gaten ! Daar sta je bij aanvang niet bij stil ,omdat je een bepaalde uitvoering in je hoofd hebt . Maar als alles klaar is , zie je de “puinhoop“ pas die je aangericht hebt . Ik denk dat ik er straks 8 kan laten vervallen . Nog een mogelijkheid waar ik aan zit te denken is : om toch maar te proberen om het gat precies op 10 mm diep uit te frezen en dan (indien nodig) nog uit te shimmen . Ik heb nog 2 HPL platen van 10 mm liggen . Destijds 2 verschillende diktes laten komen , kostten in verhouding met de verzendkosten niet zoveel .

Jeetje , wat een hoeveelheid tekst

Volgende keer gaan we verder met de T-tracks .

Laatst bewerkt: