Zoals ik al eerder had gemeld in de rubriek 'mag ik mij even voorstellen' , is ruimte om te knutselen (nog) non-existent. Daarom heb ik een voorkeur om alles qua werkbank van het type vouw-op/klap weg te hebben: dan kan ik na het klussen weer ruimte maken. Daarom heb ik als eerste serieus project besloten om de Paulk miterstand te maken: want daar heb ik direct profijt van .

.

In plaats van multiplex voor de dikke delen, heb ik underlayment gebruikt - het is tenslotte mijn eerste keer . Voor de dunne delen heb ik berken multiplex 12 mm gebruikt, zoals in de tekeningen ook staat aangegeven. De opgegeven maten zijn zowel in inches als in mm. Maar omdat de inch maten het uitgangspunt zijn, krijg je af en toe wat vreemde maatvoering: ik heb geprobeerd om die zo consequent mogelijk door te voeren. De Paulk standaard is gebaseerd en gedimensioneerd op de Festool Kapex 120. Die heb ik ook (weliswaar tweede hands - maar alles functioneert naar behoren) sinds een paar weken, en heb dus alle maatvoering gewoon overgenomen.

. Voor de dunne delen heb ik berken multiplex 12 mm gebruikt, zoals in de tekeningen ook staat aangegeven. De opgegeven maten zijn zowel in inches als in mm. Maar omdat de inch maten het uitgangspunt zijn, krijg je af en toe wat vreemde maatvoering: ik heb geprobeerd om die zo consequent mogelijk door te voeren. De Paulk standaard is gebaseerd en gedimensioneerd op de Festool Kapex 120. Die heb ik ook (weliswaar tweede hands - maar alles functioneert naar behoren) sinds een paar weken, en heb dus alle maatvoering gewoon overgenomen.

de diverse stroken gezaagd uit een underlayment plaat: verstijvingsribben, geleiders en verlengde geleiders;

de diverse stroken gezaagd uit een underlayment plaat: verstijvingsribben, geleiders en verlengde geleiders;

De zaagvolgorde werd meer bepaald door de volgorde in de stapel platen, dan door enige andere logika.

In totaal zijn 8 schragen nodig. De eerste helemaal op maat maken en netjes afwerken en dan als model gebruiken om de resterende 7 schragen uit te frezen. Eerst maar eens ruwweg figuurzagen dan maar.

In totaal zijn 8 schragen nodig. De eerste helemaal op maat maken en netjes afwerken en dan als model gebruiken om de resterende 7 schragen uit te frezen. Eerst maar eens ruwweg figuurzagen dan maar.

Zo dus ongeveer.

Zo dus ongeveer.

Dan de schotjes voor de torsiebox gemaakt, zelfde methode: 1 model maken en deze gebruiken als sjabloon. Was de eerste keer dat ik het deed: viel niet tegen.

Dan de schotjes voor de torsiebox gemaakt, zelfde methode: 1 model maken en deze gebruiken als sjabloon. Was de eerste keer dat ik het deed: viel niet tegen.

Dan maak ik even een sprong in de foto's (had geen foto's genomen tijdens het construeren van de torsiebox constructie

Dan maak ik even een sprong in de foto's (had geen foto's genomen tijdens het construeren van de torsiebox constructie ). Deze 2 dwarsspantjes heb ik tussen de verstijvingsribben gezet. Hierop komt de Kapex te staan. Ik kwam qua maatvoering net niet lekker uit hier. De plaatdiktes in de US zijn 19 mm (3/4 inch) en hier 18 mm. De vlakjes die ik heb weggehaald, zijn om ruimte te maken voor de rubber voetjes die onder de Kapex zitten. Het borgen van de zaagmachine zou eigenlijk van onderaf met 2 M6 bouten door de verstijvingsribben moeten gebeuren. Ik ga dat van bovenaf doen. Ik zet 2 moeren M6 in het hout aan de bovenzijde en kan dan van bovenaf de Kapex met 2 boutjes met sterknop snel borgen. Aangezien het berken multiplex nogal zacht is, heb ik toen alles in elkaar zat alle grote vlakken afgewerkt met een PU lak.

). Deze 2 dwarsspantjes heb ik tussen de verstijvingsribben gezet. Hierop komt de Kapex te staan. Ik kwam qua maatvoering net niet lekker uit hier. De plaatdiktes in de US zijn 19 mm (3/4 inch) en hier 18 mm. De vlakjes die ik heb weggehaald, zijn om ruimte te maken voor de rubber voetjes die onder de Kapex zitten. Het borgen van de zaagmachine zou eigenlijk van onderaf met 2 M6 bouten door de verstijvingsribben moeten gebeuren. Ik ga dat van bovenaf doen. Ik zet 2 moeren M6 in het hout aan de bovenzijde en kan dan van bovenaf de Kapex met 2 boutjes met sterknop snel borgen. Aangezien het berken multiplex nogal zacht is, heb ik toen alles in elkaar zat alle grote vlakken afgewerkt met een PU lak.

En dit is dan het resultaat. De zon scheen vandaag lekker

En dit is dan het resultaat. De zon scheen vandaag lekker , dus lekker buiten zagen. Op de schragen heb ik de planken neergelegd, die verwerkt moesten worden.

, dus lekker buiten zagen. Op de schragen heb ik de planken neergelegd, die verwerkt moesten worden.

Om een idee van de afmetingen te geven: de zaagtafel zelf (de torsiebox) is pakweg 1,80m lang, de tafelverlengingen die aan beide zijden kunnen staan, zijn ook nog eens elk 1,90m lang.

Om een idee van de afmetingen te geven: de zaagtafel zelf (de torsiebox) is pakweg 1,80m lang, de tafelverlengingen die aan beide zijden kunnen staan, zijn ook nog eens elk 1,90m lang.

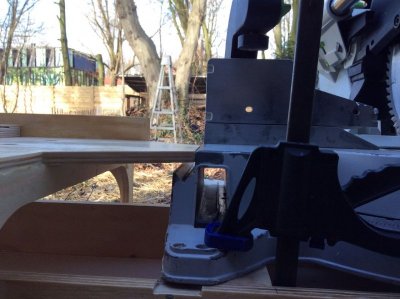

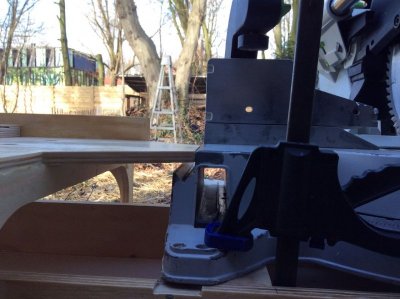

Met de zaag geplaatst

Met de zaag geplaatst . Aan beide zijden nog geen 0,5 mm ruimte. Ik weet niet of dat dat de bedoeling was, maar strak is het wel...

. Aan beide zijden nog geen 0,5 mm ruimte. Ik weet niet of dat dat de bedoeling was, maar strak is het wel...

Nadat ik de eerste keer de zaag had geplaatst om te zien of de theorie in overeenstemming was met de praktijk, had ik even een 'oh-sh*t' moment: zie de afstand tussen de geleider van de Kapex en de geleider van de zaagtafel = 55mm...Ik heb die avond stevig zitten googelen op de afbeeldingen van gelijkaardige (en het origineel natuurlijk) miter stands. Gelukkig kwam ik hier en daar commentaren tegen over deze offset: die is er welbewust in gezet en wel om niet direct in de problemen te komen als het hout krom is: ikke blij - het lag niet aan mij

Nadat ik de eerste keer de zaag had geplaatst om te zien of de theorie in overeenstemming was met de praktijk, had ik even een 'oh-sh*t' moment: zie de afstand tussen de geleider van de Kapex en de geleider van de zaagtafel = 55mm...Ik heb die avond stevig zitten googelen op de afbeeldingen van gelijkaardige (en het origineel natuurlijk) miter stands. Gelukkig kwam ik hier en daar commentaren tegen over deze offset: die is er welbewust in gezet en wel om niet direct in de problemen te komen als het hout krom is: ikke blij - het lag niet aan mij .

.

Ik heb een aantal vulblokjes gemaakt. Probleem is dus voorlopig afdoende opgelost. Mocht het in de toekomst nodig zijn, dan zet ik er gewoon een aparte geleider op, in lijn met de Kapex geleider. De nauwkeurigheid is op dit moment voor mij meer dan voldoende en dus toereikend: ook bij het afkorten van langere lengtes binnen een 0,5 mm: dat heb ik nog nooit gehaald

Ik heb een aantal vulblokjes gemaakt. Probleem is dus voorlopig afdoende opgelost. Mocht het in de toekomst nodig zijn, dan zet ik er gewoon een aparte geleider op, in lijn met de Kapex geleider. De nauwkeurigheid is op dit moment voor mij meer dan voldoende en dus toereikend: ook bij het afkorten van langere lengtes binnen een 0,5 mm: dat heb ik nog nooit gehaald .

.

Even niet op de lijmtang letten

Even niet op de lijmtang letten ...Zoals gezegd: de borging is nog niet klaar: ik moet dus nog ff improviseren. Maar even zonder gekheid: het werkblad van de Paulk sluit netjes aan. Heb ik niets aan hoeven doen.

...Zoals gezegd: de borging is nog niet klaar: ik moet dus nog ff improviseren. Maar even zonder gekheid: het werkblad van de Paulk sluit netjes aan. Heb ik niets aan hoeven doen.

Missie geslaagd! De lijst met "projects to do" begint al aardig te groeien. Deze aanwinst gaat veel gebruikt worden. Tijdens het bouwen en monteren ben ik hier en daar tegen de grenzen van mijn kunnen aangelopen. Voorbeeld: de torsiebox zit hier en daar niet helemaal strak in elkaar: de wandjes waren niet allemaal even strak haaks. Dat is iets wat ik nog niet onder controle heb, maar de oplossing wel voor heb gevonden. Een mens leert alleen van zijn fouten: ik heb weer wat geleerd

In plaats van multiplex voor de dikke delen, heb ik underlayment gebruikt - het is tenslotte mijn eerste keer

de diverse stroken gezaagd uit een underlayment plaat: verstijvingsribben, geleiders en verlengde geleiders;

de diverse stroken gezaagd uit een underlayment plaat: verstijvingsribben, geleiders en verlengde geleiders;De zaagvolgorde werd meer bepaald door de volgorde in de stapel platen, dan door enige andere logika.

In totaal zijn 8 schragen nodig. De eerste helemaal op maat maken en netjes afwerken en dan als model gebruiken om de resterende 7 schragen uit te frezen. Eerst maar eens ruwweg figuurzagen dan maar.

In totaal zijn 8 schragen nodig. De eerste helemaal op maat maken en netjes afwerken en dan als model gebruiken om de resterende 7 schragen uit te frezen. Eerst maar eens ruwweg figuurzagen dan maar. Zo dus ongeveer.

Zo dus ongeveer. Dan de schotjes voor de torsiebox gemaakt, zelfde methode: 1 model maken en deze gebruiken als sjabloon. Was de eerste keer dat ik het deed: viel niet tegen.

Dan de schotjes voor de torsiebox gemaakt, zelfde methode: 1 model maken en deze gebruiken als sjabloon. Was de eerste keer dat ik het deed: viel niet tegen. Dan maak ik even een sprong in de foto's (had geen foto's genomen tijdens het construeren van de torsiebox constructie

Dan maak ik even een sprong in de foto's (had geen foto's genomen tijdens het construeren van de torsiebox constructie En dit is dan het resultaat. De zon scheen vandaag lekker

En dit is dan het resultaat. De zon scheen vandaag lekker Om een idee van de afmetingen te geven: de zaagtafel zelf (de torsiebox) is pakweg 1,80m lang, de tafelverlengingen die aan beide zijden kunnen staan, zijn ook nog eens elk 1,90m lang.

Om een idee van de afmetingen te geven: de zaagtafel zelf (de torsiebox) is pakweg 1,80m lang, de tafelverlengingen die aan beide zijden kunnen staan, zijn ook nog eens elk 1,90m lang. Met de zaag geplaatst

Met de zaag geplaatst Nadat ik de eerste keer de zaag had geplaatst om te zien of de theorie in overeenstemming was met de praktijk, had ik even een 'oh-sh*t' moment: zie de afstand tussen de geleider van de Kapex en de geleider van de zaagtafel = 55mm...Ik heb die avond stevig zitten googelen op de afbeeldingen van gelijkaardige (en het origineel natuurlijk) miter stands. Gelukkig kwam ik hier en daar commentaren tegen over deze offset: die is er welbewust in gezet en wel om niet direct in de problemen te komen als het hout krom is: ikke blij - het lag niet aan mij

Nadat ik de eerste keer de zaag had geplaatst om te zien of de theorie in overeenstemming was met de praktijk, had ik even een 'oh-sh*t' moment: zie de afstand tussen de geleider van de Kapex en de geleider van de zaagtafel = 55mm...Ik heb die avond stevig zitten googelen op de afbeeldingen van gelijkaardige (en het origineel natuurlijk) miter stands. Gelukkig kwam ik hier en daar commentaren tegen over deze offset: die is er welbewust in gezet en wel om niet direct in de problemen te komen als het hout krom is: ikke blij - het lag niet aan mij Ik heb een aantal vulblokjes gemaakt. Probleem is dus voorlopig afdoende opgelost. Mocht het in de toekomst nodig zijn, dan zet ik er gewoon een aparte geleider op, in lijn met de Kapex geleider. De nauwkeurigheid is op dit moment voor mij meer dan voldoende en dus toereikend: ook bij het afkorten van langere lengtes binnen een 0,5 mm: dat heb ik nog nooit gehaald

Ik heb een aantal vulblokjes gemaakt. Probleem is dus voorlopig afdoende opgelost. Mocht het in de toekomst nodig zijn, dan zet ik er gewoon een aparte geleider op, in lijn met de Kapex geleider. De nauwkeurigheid is op dit moment voor mij meer dan voldoende en dus toereikend: ook bij het afkorten van langere lengtes binnen een 0,5 mm: dat heb ik nog nooit gehaald Even niet op de lijmtang letten

Even niet op de lijmtang lettenMissie geslaagd! De lijst met "projects to do" begint al aardig te groeien. Deze aanwinst gaat veel gebruikt worden. Tijdens het bouwen en monteren ben ik hier en daar tegen de grenzen van mijn kunnen aangelopen. Voorbeeld: de torsiebox zit hier en daar niet helemaal strak in elkaar: de wandjes waren niet allemaal even strak haaks. Dat is iets wat ik nog niet onder controle heb, maar de oplossing wel voor heb gevonden. Een mens leert alleen van zijn fouten: ik heb weer wat geleerd