Doordat de houtbewerkingsactiviteiten bij mij op een heel laag pitje staan door oorzaken buiten mijn invloed lijkt het wel of ik in een winterslaap ben geraakt. Maar dat gaat veranderen.

Een vriendin van m'n vrouw vroeg me een keukenkast te maken omdat ze niet tevreden was met de huidige oplossing in haar keuken. De keuken is niet al te groot en er staat ook nog eens een ronde tafel in. In de keuken staat ook nog een verrijdbare vaatwasser. Veel Amerikanen hebben nog een vaatwasser die je op de keukenkraan aansluit en met het hete water uit de kraan doe je de vaat. Er zit geen eigen verwarmingselement in omdat het 120V-systeem dat vaak net niet trekt.

Een bestaande keukenkast wordt dus afgebroken en wordt de nieuwe parkeerplaats voor de vaatwasser. En op de oude parkeerplaats komt dus mijn nieuw te maken kast. Het proefmodel dat ik onlangs maakte gebruik ik als voorbeeld.

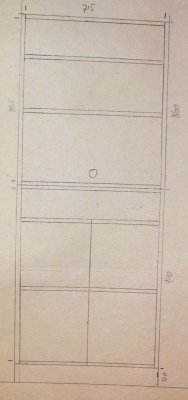

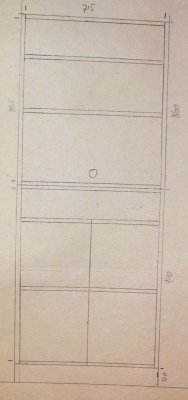

Om het transportabel te houden maak ik het in twee delen. Een onderkast van 1000 waarvan 100 voor een sokkel. Er komt een dubbele deur in met een plank er achter plus een lade. De bovenkast wordt ongeveer 900. Er komen twee planken in en de onderste ruimte is voor een magnetron. Het carcas wordt van 3/4" multiplex, de deurtjes en ladefront van poplar en de lade zelf van 1/2" multiplex.

Vanwege diezelfde transporteerbaarheid moest ik de twee benodigde platen ply zodanig laten zagen dat ik alles er uit kon halen en bovendien de stukken zelf kon transporteren in m'n PT Cruiser. Ik had op schaal 1:10 de delen uitgeknipt en op een rechthoek genest. Daarmee kon ik de twee gratis zaagsnedes op de juiste plaats laten maken. De medewerker van Home Depot was echter uit Latijns Amerika afkomstig en hij had moeite m'n instructies boven het lawaai van de zaag te horen. Door puur geluk ging alles net goed. Hij verstond 48 inch waar ik 40 inch bedoelde. Maar de tweede plaat moest gelukkig op 48 inch gezaagd worden. Met wat creatief rommelen met de neergeklapte stoelen paste het allemaal net in de auto.

Na een weekje op de werkbank gelegen te hebben kon ik de ruw voorgezaagde delen opdelen in eveneens ruw voorgezaagde delen. Maar nu gebeurde dat wel met een goede zaag. Naast de zichtbare kopse kanten die ik zaagde met de Makita op de Festool lineaal heb ik een stickertje geplakt om aan te geven dat hier een stukje kantenband komt. Nu eerst de lunch.

Het is een flinke stapel geworden. Ik ga alles monteren met domino's en Kreg schroeven. Waarschijnlijk ga ik alles ter plaatse in elkaar schroeven, net als een IKEA-pakket. Dan moet ik alles wel eerst in de Danish oil zetten.

Een vriendin van m'n vrouw vroeg me een keukenkast te maken omdat ze niet tevreden was met de huidige oplossing in haar keuken. De keuken is niet al te groot en er staat ook nog eens een ronde tafel in. In de keuken staat ook nog een verrijdbare vaatwasser. Veel Amerikanen hebben nog een vaatwasser die je op de keukenkraan aansluit en met het hete water uit de kraan doe je de vaat. Er zit geen eigen verwarmingselement in omdat het 120V-systeem dat vaak net niet trekt.

Een bestaande keukenkast wordt dus afgebroken en wordt de nieuwe parkeerplaats voor de vaatwasser. En op de oude parkeerplaats komt dus mijn nieuw te maken kast. Het proefmodel dat ik onlangs maakte gebruik ik als voorbeeld.

Om het transportabel te houden maak ik het in twee delen. Een onderkast van 1000 waarvan 100 voor een sokkel. Er komt een dubbele deur in met een plank er achter plus een lade. De bovenkast wordt ongeveer 900. Er komen twee planken in en de onderste ruimte is voor een magnetron. Het carcas wordt van 3/4" multiplex, de deurtjes en ladefront van poplar en de lade zelf van 1/2" multiplex.

Vanwege diezelfde transporteerbaarheid moest ik de twee benodigde platen ply zodanig laten zagen dat ik alles er uit kon halen en bovendien de stukken zelf kon transporteren in m'n PT Cruiser. Ik had op schaal 1:10 de delen uitgeknipt en op een rechthoek genest. Daarmee kon ik de twee gratis zaagsnedes op de juiste plaats laten maken. De medewerker van Home Depot was echter uit Latijns Amerika afkomstig en hij had moeite m'n instructies boven het lawaai van de zaag te horen. Door puur geluk ging alles net goed. Hij verstond 48 inch waar ik 40 inch bedoelde. Maar de tweede plaat moest gelukkig op 48 inch gezaagd worden. Met wat creatief rommelen met de neergeklapte stoelen paste het allemaal net in de auto.

Na een weekje op de werkbank gelegen te hebben kon ik de ruw voorgezaagde delen opdelen in eveneens ruw voorgezaagde delen. Maar nu gebeurde dat wel met een goede zaag. Naast de zichtbare kopse kanten die ik zaagde met de Makita op de Festool lineaal heb ik een stickertje geplakt om aan te geven dat hier een stukje kantenband komt. Nu eerst de lunch.

Het is een flinke stapel geworden. Ik ga alles monteren met domino's en Kreg schroeven. Waarschijnlijk ga ik alles ter plaatse in elkaar schroeven, net als een IKEA-pakket. Dan moet ik alles wel eerst in de Danish oil zetten.