Na een paar maanden tekenen in SketchUp (zie mijn bijdrage Tekenen van een poppenhuis) was het zover, bouwen!

Fundering en multiplex casco

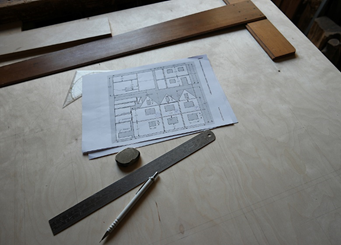

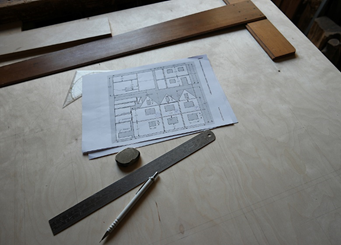

Eerst de “fundering” gemaakt van een lijst van esdoorn en erop een multiplex plaat gelijmd. Aan de hand van een aantal maatschetsen de onderdelen op de multiplexplaten getekend en uitgezaagd. De zaagkanten netjes vlak gefreesd

Daarna de raamopeningen gefreesd met behulp van mallen (3 maten raamkozijnen) en een kopieerring.

De uitgezaagde gevelplaten tegen de “fundering” gelijmd en getacked

Omdat ik het complete ontwerp in SketchUp heb staan kon ik de benodigde dakhoeken opmeten met de functie “digitale gradenboog” en lengtes met de “digitale” rolmaat. Wel zo handig natuurlijk. Het Plaatje laat het complete gelijmde casco zien.

De dakhoeken maakte ik met een hulpstuk op de cirkelzaag en met een schuine zool onder de bovenfrees met daarin een 45 graden freesje.

Gevelbekleding

De gevelbekleding werd gemaakt van esdoorn “planken” van 20 x 4 mm met een vellingkantje. Daarvan heb ik bijna 50 meter geschaafd (meer dan nodig vanwege warrig hout, kromtrekken). Hier geen “pinnailer” nodig. Alles kon keurig gelijmd en geklemd worden met lijmklemmen door de raamopeningen.

In de hoeken van de gevels lopen ze om en om door. Dat geeft daar meer stevigheid.

Kozijnen

De raamkozijnen zijn van fruitboom kersenhout. Eerst zijn de kozijnprofielen gezaagd, geschaafd en gefreesd. Daarna de stijlen, regels en kruisregels met de cirkelzaag op maat gemaakt (precies en haaks). De kozijnen zijn gedeuveld met 2 mm borrelprikkers en de kruisregels ingelaten. Na het aflakken zijn de kozijnen aan de achterzijde voorzien van transparante acrylaatplaatjes.

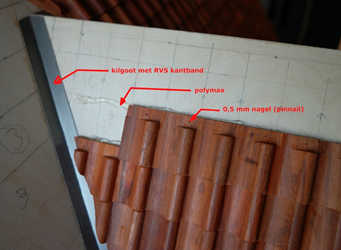

De dakbedekking

Daar heb ik enige tijd geleden een bijdrage over geschreven . Omdat de pannen uit stukjes afvalmateriaal moesten worden gemaakt was ik genoodzaakt een aantal kunstgrepen toe te passen.

Een aantal stukken was te kort om door de vandiktebank te duwen. Daarom heb ik lange latten gemaakt door ze met messing en groef aan elkaar te lassen. Dat werkte prima. Daarna kon ik de dakpanprofielen op de freestafel frezen. Die gefreesde stroken lijmde ik tegen elkaar tot meerpanstroken.

Fundering en multiplex casco

Eerst de “fundering” gemaakt van een lijst van esdoorn en erop een multiplex plaat gelijmd. Aan de hand van een aantal maatschetsen de onderdelen op de multiplexplaten getekend en uitgezaagd. De zaagkanten netjes vlak gefreesd

Daarna de raamopeningen gefreesd met behulp van mallen (3 maten raamkozijnen) en een kopieerring.

De uitgezaagde gevelplaten tegen de “fundering” gelijmd en getacked

Omdat ik het complete ontwerp in SketchUp heb staan kon ik de benodigde dakhoeken opmeten met de functie “digitale gradenboog” en lengtes met de “digitale” rolmaat. Wel zo handig natuurlijk. Het Plaatje laat het complete gelijmde casco zien.

De dakhoeken maakte ik met een hulpstuk op de cirkelzaag en met een schuine zool onder de bovenfrees met daarin een 45 graden freesje.

Gevelbekleding

De gevelbekleding werd gemaakt van esdoorn “planken” van 20 x 4 mm met een vellingkantje. Daarvan heb ik bijna 50 meter geschaafd (meer dan nodig vanwege warrig hout, kromtrekken). Hier geen “pinnailer” nodig. Alles kon keurig gelijmd en geklemd worden met lijmklemmen door de raamopeningen.

In de hoeken van de gevels lopen ze om en om door. Dat geeft daar meer stevigheid.

Kozijnen

De raamkozijnen zijn van fruitboom kersenhout. Eerst zijn de kozijnprofielen gezaagd, geschaafd en gefreesd. Daarna de stijlen, regels en kruisregels met de cirkelzaag op maat gemaakt (precies en haaks). De kozijnen zijn gedeuveld met 2 mm borrelprikkers en de kruisregels ingelaten. Na het aflakken zijn de kozijnen aan de achterzijde voorzien van transparante acrylaatplaatjes.

De dakbedekking

Daar heb ik enige tijd geleden een bijdrage over geschreven . Omdat de pannen uit stukjes afvalmateriaal moesten worden gemaakt was ik genoodzaakt een aantal kunstgrepen toe te passen.

Een aantal stukken was te kort om door de vandiktebank te duwen. Daarom heb ik lange latten gemaakt door ze met messing en groef aan elkaar te lassen. Dat werkte prima. Daarna kon ik de dakpanprofielen op de freestafel frezen. Die gefreesde stroken lijmde ik tegen elkaar tot meerpanstroken.

Laatst bewerkt door een moderator: