Zoals al eerder aangegeven had ik plannen om een freestafel te gaan maken. Daarvoor had ik al een Triton MOF001C ingeslagen. Gisteren heb ik een montageplaat van Pinnacle gekocht alsmede een "miter rail" en het bijbehorende glijstuk. Ook heb ik een stuk T-rail gekocht.

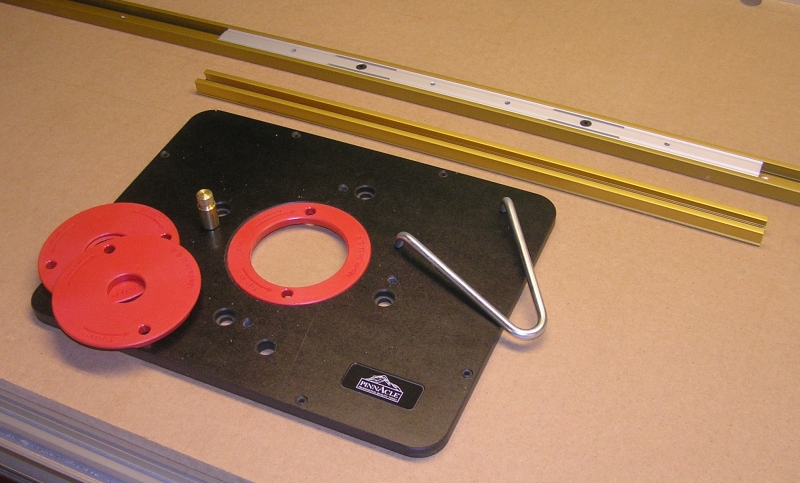

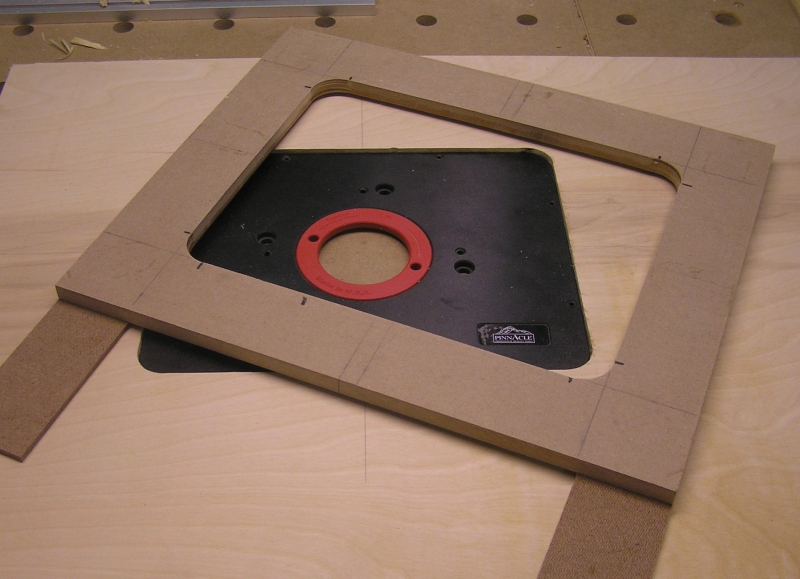

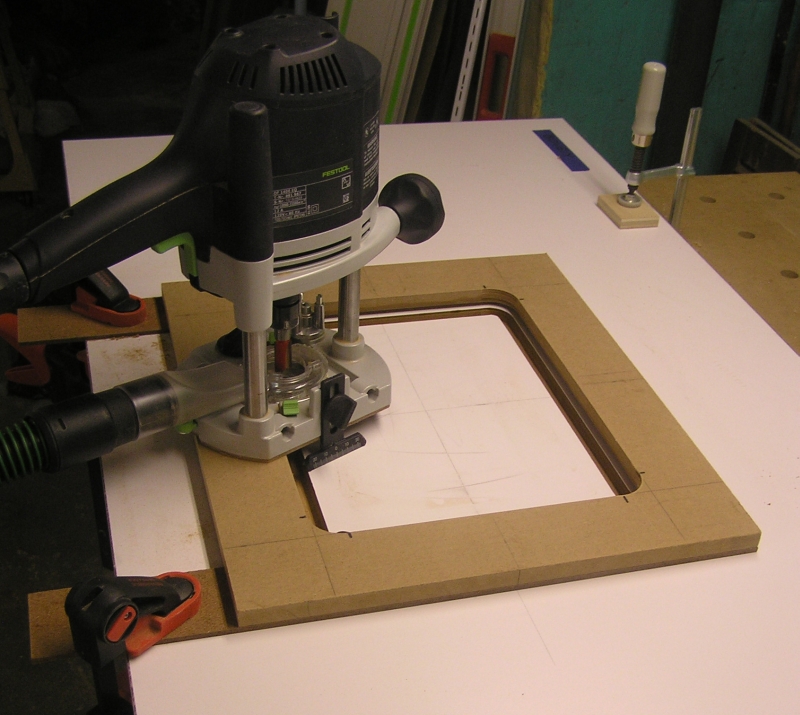

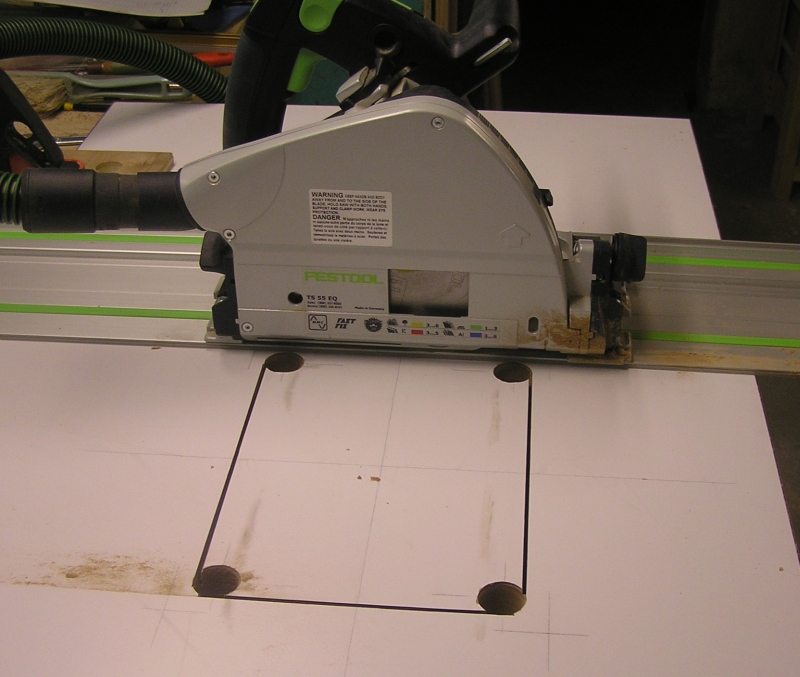

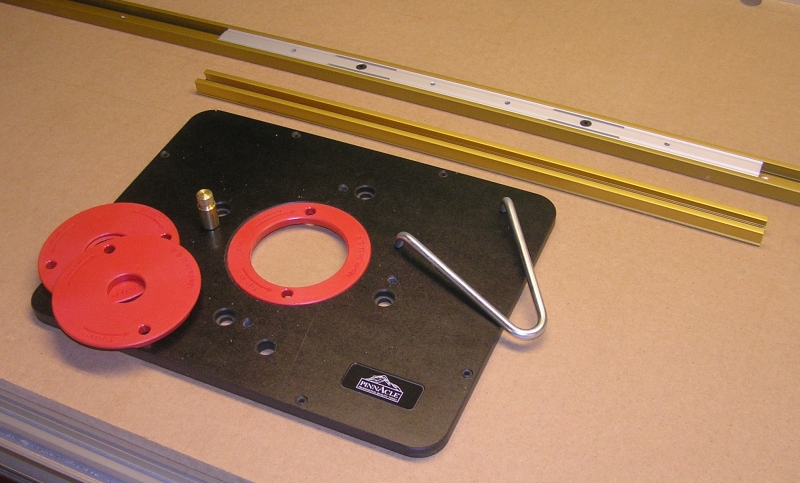

De montageplaat is voor Porter Cable routers ontworpen maar is aangepast aan de Triton. Het is van phenol gemaakt en voelt stevig en mooi glad aan. De miter rail komt in de lengterichting van de tafel te liggen en wordt gebruikt om materiaal haaks of onder een hoek langs de frees te halen. De plaat kan klem in het te frezen gat aangebracht worden met verstelbare pennen. In de hoogte wordt het met 8 schroeven gelijk aan de bovenplaat gebracht. Er zitten 3 inserts bij voor diverse diameters frezen. Er zit een gat in voor de hoogteverstelling. Tevens een messing pen als aanslag om hout geleidelijk naar de frees toe te brengen.

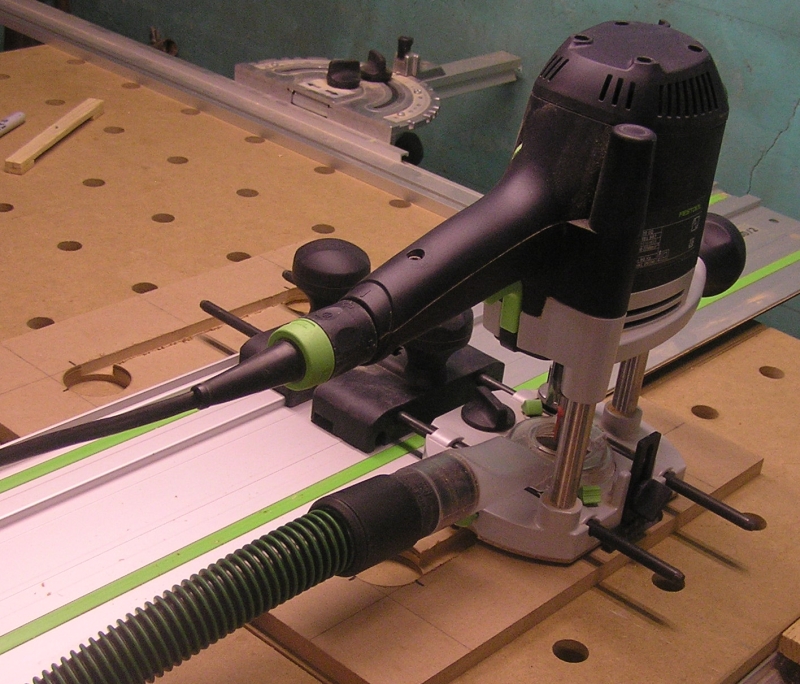

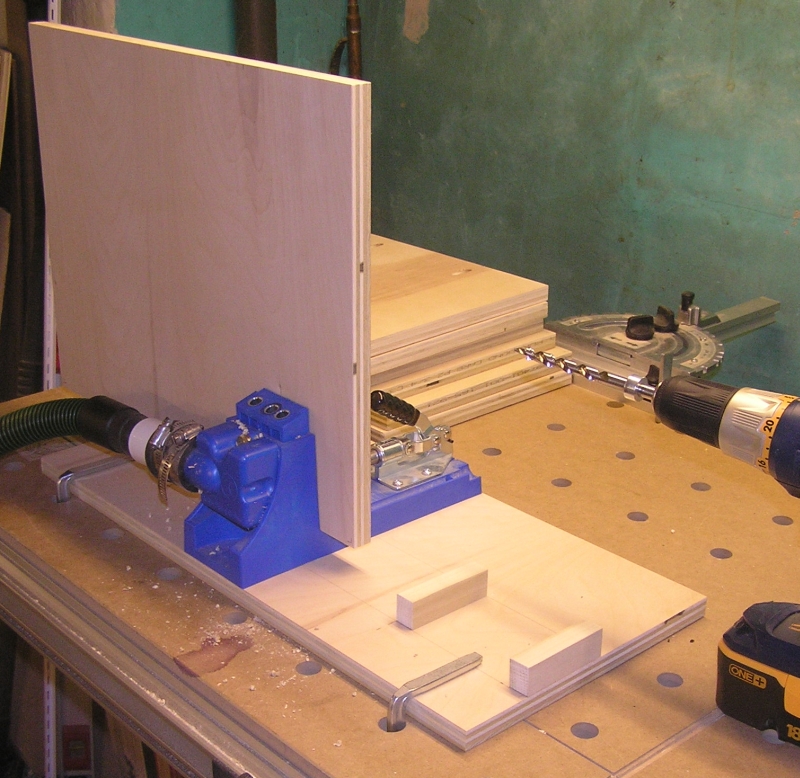

Op de bovenplaat komt een geleider die in 2 T-rails komen te lopen. Er komt een tweede gehalveerde geleider met eveneens T-rails voor aanslagen en veerplankjes (feather boards). Beide helften kunnen bewegen t.o.v. de hoofdgeleider. Er komt ook nog een stofafzuiging aan de geleider.

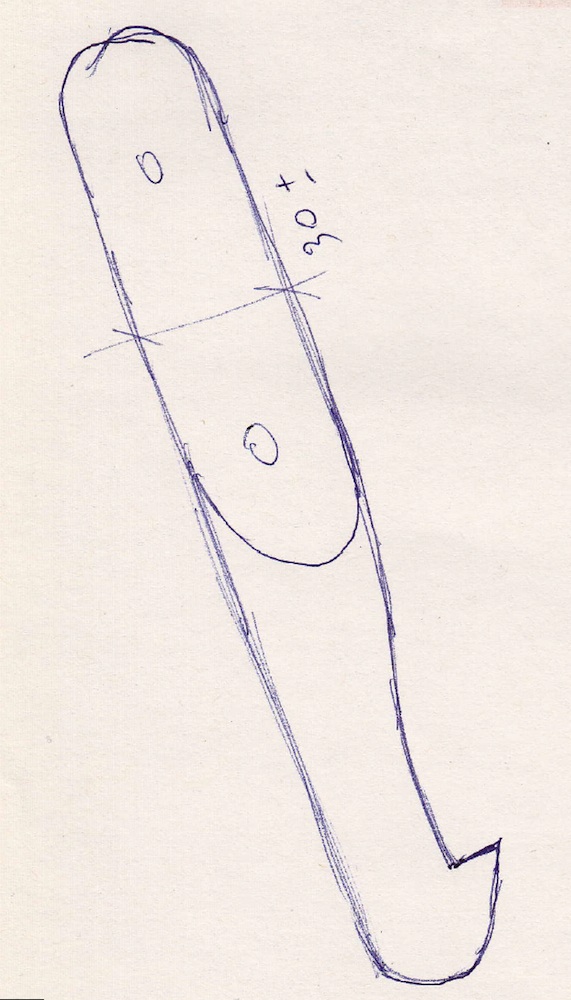

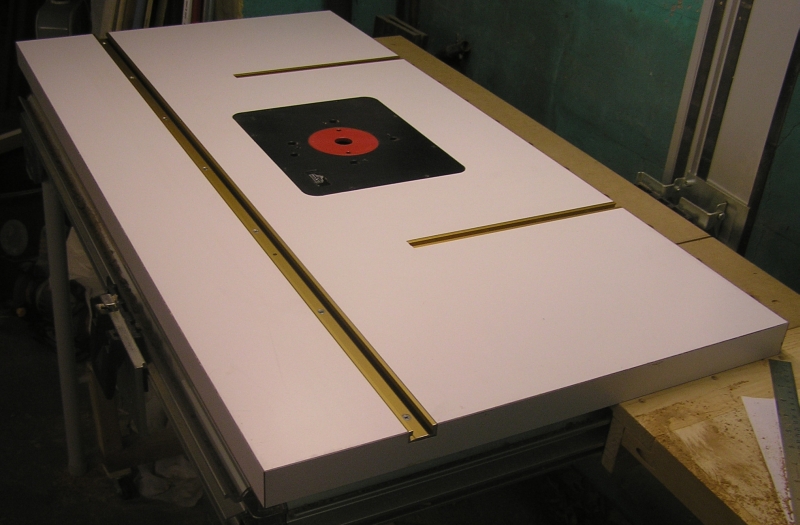

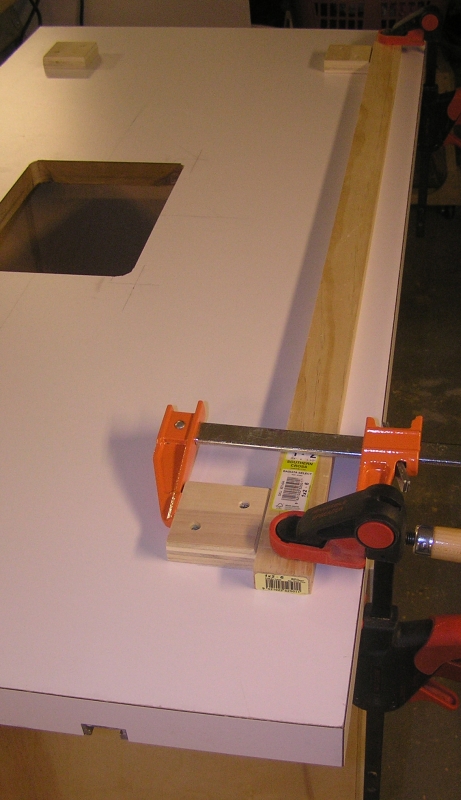

Het voorbeeld van de bovenplaat geeft aan hoe het ongeveer gaat worden. De plaat wordt 600 x 1200, de frees wordt 250 van de achterkant maar in het midden van de lengte geplaatst. De miter rail komt halverwege tussen de voorkant en de frees. Op de 2 T-rails komt de geleider. Ik heb een T-rail gekocht voor de maatvoering. Zo kan ik alvast gaan frezen als het Mdf en het Formica gelijmd is.

De volgende stap wordt het kopen van MDF en Formica voor de bovenplaat.

Attached files .jpg]

De montageplaat is voor Porter Cable routers ontworpen maar is aangepast aan de Triton. Het is van phenol gemaakt en voelt stevig en mooi glad aan. De miter rail komt in de lengterichting van de tafel te liggen en wordt gebruikt om materiaal haaks of onder een hoek langs de frees te halen. De plaat kan klem in het te frezen gat aangebracht worden met verstelbare pennen. In de hoogte wordt het met 8 schroeven gelijk aan de bovenplaat gebracht. Er zitten 3 inserts bij voor diverse diameters frezen. Er zit een gat in voor de hoogteverstelling. Tevens een messing pen als aanslag om hout geleidelijk naar de frees toe te brengen.

Op de bovenplaat komt een geleider die in 2 T-rails komen te lopen. Er komt een tweede gehalveerde geleider met eveneens T-rails voor aanslagen en veerplankjes (feather boards). Beide helften kunnen bewegen t.o.v. de hoofdgeleider. Er komt ook nog een stofafzuiging aan de geleider.

Het voorbeeld van de bovenplaat geeft aan hoe het ongeveer gaat worden. De plaat wordt 600 x 1200, de frees wordt 250 van de achterkant maar in het midden van de lengte geplaatst. De miter rail komt halverwege tussen de voorkant en de frees. Op de 2 T-rails komt de geleider. Ik heb een T-rail gekocht voor de maatvoering. Zo kan ik alvast gaan frezen als het Mdf en het Formica gelijmd is.

De volgende stap wordt het kopen van MDF en Formica voor de bovenplaat.

Attached files .jpg]