Een uitdagende klus.

- Onderwerp starter tuoh

- Startdatum

Je gebruikt een verouderde webbrowser. Het kan mogelijk deze of andere websites niet correct weergeven.

Het is raadzaam om je webbrowser te upgraden of een alternatieve webbrowser te gebruiken.

Het is raadzaam om je webbrowser te upgraden of een alternatieve webbrowser te gebruiken.

Wat een werk zeg! En wat gaaf als ze de banden erom gaan leggen.

P

Pel

Guest

Ik zou er octrooi voor aanvragen André, voor je het weet gaat iemand er mee aan de haal, en zegt dat hij het gemaakt heeft.

Groet Pel.

Groet Pel.

Ik zou er octrooi voor aanvragen André, voor je het weet gaat iemand er mee aan de haal, en zegt dat hij het gemaakt heeft.

Groet Pel.

@Pel, geen probleem, ik hou het "stamboek" bij

Prachtig werkstuk André. Boeiend om te volgen.

mvg

Klaas

Bedankt klaas, maar het boeiendste moet nog komen, vermoedelijk binnen een paar weken

Slopen lukt al goed, op een paar minuten lage beide krakkemikkige wielen in onderdelen uit elkaar

In de loop der jaren is er duidelijk één wiel al eens gerestaureerd geweest, verschillende spaken vervangen en de complete velg vernieuwd.

Raar maar waar, het originele wiel (130 jaar oud) is een betere staat dan het deels vernieuwde wiel

Er is bij beide voornamelijk eik, iep en essen gebruikt, de houtsoort van de "bossen" moet ik nog eens controleren, ik vermoed dat dit ook iep gaat zijn.

Bij de bouw van de nieuwe wielen gaan de spaken, deels aangepast, opnieuw dienstdoen. De velgen zullen meer dan waarschijnlijk uit essen gaan gemaakt worden.

Stalen bus, de "verantwoordelijke" voor de forse scheuren in de bossen.

Spaken hergebruiken wil zeggen, eerst zien wat er onder dat verflaagje schuil gaat. Krabben dus

Maar even een "krabstand" ineen geflanst

Krabbers maak ik van (stukjes) botte schaafmessen (Felder).

Kan die x aantal maal herslijpen tot de geharde zone volledig weg is.

Die dingen snijden als de beste, met een vers geslepen mesje krab ik één spaak.

Niet de leukste klus, maar het moet nu éénmaal gebeuren.

In de loop der jaren is er duidelijk één wiel al eens gerestaureerd geweest, verschillende spaken vervangen en de complete velg vernieuwd.

Raar maar waar, het originele wiel (130 jaar oud) is een betere staat dan het deels vernieuwde wiel

Er is bij beide voornamelijk eik, iep en essen gebruikt, de houtsoort van de "bossen" moet ik nog eens controleren, ik vermoed dat dit ook iep gaat zijn.

Bij de bouw van de nieuwe wielen gaan de spaken, deels aangepast, opnieuw dienstdoen. De velgen zullen meer dan waarschijnlijk uit essen gaan gemaakt worden.

Stalen bus, de "verantwoordelijke" voor de forse scheuren in de bossen.

Spaken hergebruiken wil zeggen, eerst zien wat er onder dat verflaagje schuil gaat. Krabben dus

Maar even een "krabstand" ineen geflanst

Krabbers maak ik van (stukjes) botte schaafmessen (Felder).

Kan die x aantal maal herslijpen tot de geharde zone volledig weg is.

Die dingen snijden als de beste, met een vers geslepen mesje krab ik één spaak.

Niet de leukste klus, maar het moet nu éénmaal gebeuren.

P

Pel

Guest

Ik wil de meester absoluut niet corrigeren, ik zou niet durven, maar essen is m.i. nou niet een houtsoort die doorgaans voor wielen gebruikt wordt. ik heb eens een foto gezien van een auto, ik weet het merk niet meer, maar daar was ook essenhout gebruikt voor de houten opbouw, compleet verrot. Maar het maakt hier niets uit waar je de wielen van maakt, hij komt immers toch alleen maar binnen te staan. O ja, je zult inmiddels wel bericht hebben van de oogarts, staan de seinen op groen volgens de arts, en mag je alles weer doen?

Groet Pel.

Groet Pel.

Toch wel hoor, essen is volgens de "boekjes" niet duurzaam (klasse V) maar in de praktijk blijkt dat reuze mee te vallen. Bijna alle (kar)wielen worden zelfs volledig in essen gebouwd. Vroeger zaten er ook veel in iep tussen, maar sinds die houtsoort bijna van de aardbodem verdwenen is, is het al essen dat de klok slaat.

Ditzelfde ondervinden we ook bij de overnaads gebouwde bootjes met essen spanten, die zijn zelfs na 80 jaar nog in redelijke staat. enkel daar waar ze permanent vochtig blijven zie je rotte plekken.

Bij het oudste wiel zitten er een stel essen spaken tussen de iepen en eiken exemplaren, het essen is door de jaren heen keihard geworden, een beetje vergelijkbaar met wat bij eik gebeurt. De wielen zijn ook niet door de knieën gegaan door rot, nee, de houtworm en de droogte zijn de grote boosdoeners.

Voor de nieuwe wielen ga ik de "bossen" vermoedelijk uit droog robinia maken, heb daarstraks eens een stuk stam gemeten, en dat zou hopelijk juist moeten gaan. Heb die al zeker 20 jaar op zolder liggen, met de bedoeling er ooit een paar mooie schalen uit te draaien, maar dat is er (gelukkig) nooit van gekomen

Volgende week maandag is het uur van de waarheid geslagen, afspraak bij de oogarts! Als alle onderzoeken goed verlopen krijg ik dan aangepaste glazen voorgeschreven

Gedaan met half op de tast te werken.

Ditzelfde ondervinden we ook bij de overnaads gebouwde bootjes met essen spanten, die zijn zelfs na 80 jaar nog in redelijke staat. enkel daar waar ze permanent vochtig blijven zie je rotte plekken.

Bij het oudste wiel zitten er een stel essen spaken tussen de iepen en eiken exemplaren, het essen is door de jaren heen keihard geworden, een beetje vergelijkbaar met wat bij eik gebeurt. De wielen zijn ook niet door de knieën gegaan door rot, nee, de houtworm en de droogte zijn de grote boosdoeners.

Voor de nieuwe wielen ga ik de "bossen" vermoedelijk uit droog robinia maken, heb daarstraks eens een stuk stam gemeten, en dat zou hopelijk juist moeten gaan. Heb die al zeker 20 jaar op zolder liggen, met de bedoeling er ooit een paar mooie schalen uit te draaien, maar dat is er (gelukkig) nooit van gekomen

Volgende week maandag is het uur van de waarheid geslagen, afspraak bij de oogarts! Als alle onderzoeken goed verlopen krijg ik dan aangepaste glazen voorgeschreven

Gedaan met half op de tast te werken.

Mijn vader heeft mij vroeger(jaren 50) verteld dat de naaf van de karwielen gedraaid werd uit vers, nat hout en dat daarin de uitsparingen voor de spaken op maat werden gestoken. Dan werd het wiel in elkaar gezet, wat nog best een heidens werk i omdat de spaken per twee of drie in de velgstukken moeten steken. Omdat het naafhout later ging drogen en krimpen zaten de spaken (inderdaad essenhout) later muurvast in de naaf. Wordt dit nu nog zo gedaan? En de bus in de naaf is van gietijzer en wordt er (ook later?) heet ingezet.

Heb ooit een Duitse jachtwagen (4zits, met opklapbare canvas huif, en een tweezits koetsiersbok) opgeknapt, die was helemaal uit essenhout gemaakt, inclusief de gebogen spatborden. heel mooi. Daarna verkocht aan een paardenfanaat uit Groningen.

Heb ooit een Duitse jachtwagen (4zits, met opklapbare canvas huif, en een tweezits koetsiersbok) opgeknapt, die was helemaal uit essenhout gemaakt, inclusief de gebogen spatborden. heel mooi. Daarna verkocht aan een paardenfanaat uit Groningen.

De naaf moet winddroog zijn, anders komen er na een tijdje barsten in. De pennen aan de spaken moeten iets overmaat hebben in de breedte en worden dan met een zware hamer in het gat gedreven. Eindresultaat is een muurvaste verbinding. Natte naven gaan sowieso drogen van +30% naar 17 à 18%, dat gaat gepaard met krimp, maar de naafbussen houden die krimp tegen, gevolg scheuren alom.

De originele naafbussen ga ik niet meer gebruiken, er komen nu twee korte bussen met flens per wiel in, telkens aan de uiteinden gemonteerd. Vroeger werden die dingen inderdaad warm geplaatst, niet te heet anders was er teveel verkoling tussen bus en hout.

De sterkte van het wiel komt evenwel het meest van de opgekrompen stalen band, die perst alles op, en, in elkaar.

Echter, bij deze wielen ga ik de stalen banden niet verwarmen, maar samentrekken met een hydraulische spreiden van 40ton De brandweer heeft die dingen nu éénmaal, kan ik er evengoed gebruik van maken

De brandweer heeft die dingen nu éénmaal, kan ik er evengoed gebruik van maken

Heb de mannen ook al verwittigd dat ze het onderstel, eens klaar, NIET naast de cv moeten parkeren. Gewoon onder een afdak zou het best zijn om er lang van te kunnen genieten.

De originele naafbussen ga ik niet meer gebruiken, er komen nu twee korte bussen met flens per wiel in, telkens aan de uiteinden gemonteerd. Vroeger werden die dingen inderdaad warm geplaatst, niet te heet anders was er teveel verkoling tussen bus en hout.

De sterkte van het wiel komt evenwel het meest van de opgekrompen stalen band, die perst alles op, en, in elkaar.

Echter, bij deze wielen ga ik de stalen banden niet verwarmen, maar samentrekken met een hydraulische spreiden van 40ton

Heb de mannen ook al verwittigd dat ze het onderstel, eens klaar, NIET naast de cv moeten parkeren. Gewoon onder een afdak zou het best zijn om er lang van te kunnen genieten.

De naaf moet winddroog zijn, anders komen er na een tijdje barsten in. De pennen aan de spaken moeten iets overmaat hebben in de breedte en worden dan met een zware hamer in het gat gedreven. Eindresultaat is een muurvaste verbinding. Natte naven gaan sowieso drogen van +30% naar 17 à 18%, dat gaat gepaard met krimp, maar de naafbussen houden die krimp tegen, gevolg scheuren alom.

De originele naafbussen ga ik niet meer gebruiken, er komen nu twee korte bussen met flens per wiel in, telkens aan de uiteinden gemonteerd. Vroeger werden die dingen inderdaad warm geplaatst, niet te heet anders was er teveel verkoling tussen bus en hout.

Als ik die gast op youtube kijk gebruikt hij geen vers windgedroogd hout voor zijn naven. Bij bussen inwendig komt er uitwendig een stalen ring om de naaf. In dit filmpje van hem wordt volgens mij een verse boomstam gebruikt.

This is the first step in turning the 20 mule team Borax wagon hubs from the rough white oak blocks, to help them begin drying. Thanks for watching!

Laatst bewerkt:

Die amerikanen hebben één groot voordeel op ons, daar groeit een soort witte eik die ze ook wel "live oak" noemen, een groen blijvende eik met een warrige draad die praktisch niet te splijten valt, en zeer dicht van vezel is. Deze soort valt in niks te vergelijken met "onze" Europese es, die dan eerder aan waaibomenhout doet denken

Vers hout voor een naaf is geen goede keuze, ik zeg niet dat het nooit gebruikt werd, maar mijn eerste keuze is al het zeker niet. Er zitten meer nadelen dan voordelen aan het gebruik ervan.

De houten wielen die nu nog gemaakt worden hebben een ander leven dan vroeger. Nu staan die wielen meer stil dan dat ze draaien, en dat stilstaan is dan meestal nog binnen in een loods, museum, of iets dergelijks.

Een krimpende naaf is geen cadeau, het doet voor een deel de spanning uit een wiel verdwijnen, het stalen loopvlak komt los te zitten en het wiel flappert alle kanten op.

Bij de wielen die ik gedemonteerd heb kon ik de naaf makkelijk 40mm naar links en rechts duwen, de stalen banden errond kon ik er zo afnemen eens de gesmede spijkers eruit waren.

Wil ik een nieuw stel wielen afleveren die wel hun sterkte behouden, ook bij ongunstige opslag omstandigheden, dan moet alles droog zijn voor ik het verwerk.

Vers hout voor een naaf is geen goede keuze, ik zeg niet dat het nooit gebruikt werd, maar mijn eerste keuze is al het zeker niet. Er zitten meer nadelen dan voordelen aan het gebruik ervan.

De houten wielen die nu nog gemaakt worden hebben een ander leven dan vroeger. Nu staan die wielen meer stil dan dat ze draaien, en dat stilstaan is dan meestal nog binnen in een loods, museum, of iets dergelijks.

Een krimpende naaf is geen cadeau, het doet voor een deel de spanning uit een wiel verdwijnen, het stalen loopvlak komt los te zitten en het wiel flappert alle kanten op.

Bij de wielen die ik gedemonteerd heb kon ik de naaf makkelijk 40mm naar links en rechts duwen, de stalen banden errond kon ik er zo afnemen eens de gesmede spijkers eruit waren.

Wil ik een nieuw stel wielen afleveren die wel hun sterkte behouden, ook bij ongunstige opslag omstandigheden, dan moet alles droog zijn voor ik het verwerk.

Volgens mij is droog hout als uitgangspunt hier idd het beste.

Heb eens een oude baas in Lunteren gesproken die zelf nog wielen heeft gemaakt.

De sterkte komt van de band die er omheen wordt gekrompen. Hier werd een levensgroot smidsvuur voor opgestookt om de banden heet te stoken. Het wiel lag dan klaar om de band eromheen te leggen. Dit waren dan wielen voor een malle jan, meestal de grootste wielen die er zijn. Diameters van twee meter zijn geen uitzondering.

De naaf was vaak iepen of essen, spaken meestal essen. Als je de band er omheen legt en hydraulisch dicht trekt en vast last, ben je voor een museum wiel denk ik best goed klaar.

Maar die oplossing had je zelf ook al aan gedragen.

Heb eens een oude baas in Lunteren gesproken die zelf nog wielen heeft gemaakt.

De sterkte komt van de band die er omheen wordt gekrompen. Hier werd een levensgroot smidsvuur voor opgestookt om de banden heet te stoken. Het wiel lag dan klaar om de band eromheen te leggen. Dit waren dan wielen voor een malle jan, meestal de grootste wielen die er zijn. Diameters van twee meter zijn geen uitzondering.

De naaf was vaak iepen of essen, spaken meestal essen. Als je de band er omheen legt en hydraulisch dicht trekt en vast last, ben je voor een museum wiel denk ik best goed klaar.

Maar die oplossing had je zelf ook al aan gedragen.

De naaf moet winddroog zijn, anders komen er na een tijdje barsten in. De pennen aan de spaken moeten iets overmaat hebben in de breedte en worden dan met een zware hamer in het gat gedreven. Eindresultaat is een muurvaste verbinding. Natte naven gaan sowieso drogen van +30% naar 17 à 18%, dat gaat gepaard met krimp, maar de naafbussen houden die krimp tegen, gevolg scheuren alom.

De originele naafbussen ga ik niet meer gebruiken, er komen nu twee korte bussen met flens per wiel in, telkens aan de uiteinden gemonteerd. Vroeger werden die dingen inderdaad warm geplaatst, niet te heet anders was er teveel verkoling tussen bus en hout.

De sterkte van het wiel komt evenwel het meest van de opgekrompen stalen band, die perst alles op, en, in elkaar.

Echter, bij deze wielen ga ik de stalen banden niet verwarmen, maar samentrekken met een hydraulische spreiden van 40tonDe brandweer heeft die dingen nu éénmaal, kan ik er evengoed gebruik van maken

Heb de mannen ook al verwittigd dat ze het onderstel, eens klaar, NIET naast de cv moeten parkeren. Gewoon onder een afdak zou het best zijn om er lang van te kunnen genieten.

Holmatro powers

Yep, power à volonté

Heb ondertussen ook de juiste informatie te pakken gekregen.

Een uitgave van de "Rural Development Commission" Making a wheel. ISBN: 1 86996457 8

Boekje geschreven met medewerking van twee Engelse wagenmakers

Wat ik zoal tegenkwam, alle houten onderdelen van het wiel mogen maximaal 16% rv hebben. Is ook niet meer dan logisch, nakrimp is dodelijk voor een wiel.

Het hout voor de naaf was in GB blijkbaar altijd gewaterd iepen. De stammen werden daarna op naaflengte + 10cm gezaagd, dit laatste om eventuele kopscheuren er later af te laten vallen. bij alle stukken werd dan de kern uitgeboord (diam. 25mm) en met de schors intact gestockeerd op de werkplaatszolder om te drogen.

Hun vuistregel was, 1 duim drogen per jaar, en 1 jaar erbij voor de stam. Hout van 2 duim dik werd dus drie jaar te drogen gelegd.

Spaken werden gekliefd uit eik, de velg werd in essen gemaakt.

Weet nu ook de juiste penbreedte ten opzichte van de gatbreedte, 2/3 van de pen in het gat en het ding moet sluiten in de breedte, het laatste 1/3 moet met een zware hamer ingedreven worden tot de penborsten sluitend op de naaf zitten.

En het interessantste, de velgsegmenten, moeten eens gemonteerd, een totale onderlinge speling hebben van 6 à 9mm. Dit word gemeten als de spaken aangedreven en gewigd in de velg zitten. Daaruit vloeit de bandlengte voort, (buitenomtrek wiel - 6mm) - 12mm = 18mm kleiner!! Dat moet lukken met 40 ton perskracht

Hiermee zijn voor de mij de laatste stukjes van de puzzel op hun plaats gevallen

Heb ondertussen ook de juiste informatie te pakken gekregen.

Een uitgave van de "Rural Development Commission" Making a wheel. ISBN: 1 86996457 8

Boekje geschreven met medewerking van twee Engelse wagenmakers

Wat ik zoal tegenkwam, alle houten onderdelen van het wiel mogen maximaal 16% rv hebben. Is ook niet meer dan logisch, nakrimp is dodelijk voor een wiel.

Het hout voor de naaf was in GB blijkbaar altijd gewaterd iepen. De stammen werden daarna op naaflengte + 10cm gezaagd, dit laatste om eventuele kopscheuren er later af te laten vallen. bij alle stukken werd dan de kern uitgeboord (diam. 25mm) en met de schors intact gestockeerd op de werkplaatszolder om te drogen.

Hun vuistregel was, 1 duim drogen per jaar, en 1 jaar erbij voor de stam. Hout van 2 duim dik werd dus drie jaar te drogen gelegd.

Spaken werden gekliefd uit eik, de velg werd in essen gemaakt.

Weet nu ook de juiste penbreedte ten opzichte van de gatbreedte, 2/3 van de pen in het gat en het ding moet sluiten in de breedte, het laatste 1/3 moet met een zware hamer ingedreven worden tot de penborsten sluitend op de naaf zitten.

En het interessantste, de velgsegmenten, moeten eens gemonteerd, een totale onderlinge speling hebben van 6 à 9mm. Dit word gemeten als de spaken aangedreven en gewigd in de velg zitten. Daaruit vloeit de bandlengte voort, (buitenomtrek wiel - 6mm) - 12mm = 18mm kleiner!! Dat moet lukken met 40 ton perskracht

Hiermee zijn voor de mij de laatste stukjes van de puzzel op hun plaats gevallen

Laatst bewerkt:

P

Pel

Guest

18 mm kleiner André, dat had ik nooit gedacht dat het zoveel kleiner gemaakt werd, maar het zit dan wel vast in elkaar. Toevallig, ik meen gisteren op discovery channel gezien hoe ze een houten wiel voor een auto aan het maken waren. Toen het wiel klaar was ± 50 cm doorsnee, liet hij het met de velgkant op de grond vallen, het klonk als een klok.

groet Pel.

groet Pel.

Klopt Pel, een goed wiel moet stuiteren als een bal. Voor minder dan dat gaan we niet

Goed om weten, om die 18mm uitzetting bij staal te bereiken moet dit worden opgewarmd tot een dikke 400°, de uitzetting bij een lengte van 4m is dan 19,2mm

Goed om weten, om die 18mm uitzetting bij staal te bereiken moet dit worden opgewarmd tot een dikke 400°, de uitzetting bij een lengte van 4m is dan 19,2mm

Laatst bewerkt:

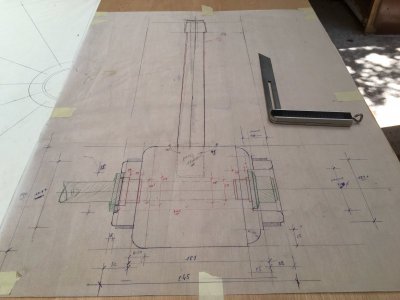

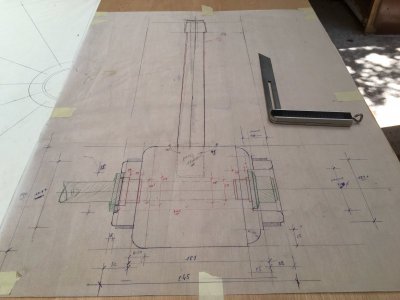

Ondertussen zijn de "tekeningen" ook klaar, de "bos" oftewel de naaf staat op papier, incl spaken en velgsegmenten.

Het was wat proberen om de juiste schuinstand van de spaken te bepalen op die oude dingen, maar met een proefstukje is het gelukt. De spaken "hellen" 1,8° naar buiten.

naar buiten.

De hele procesgang gaat, voor een wagenmaker althans, een beetje atypisch verlopen omdat ik moet rekening houden met de staat van de spaken EN met het feit dat er twee verschillende spaaklengtes zijn

Het ene (vernieuwde) wiel had een hogere velgrand dan het originele. Dit betekend dat ik de helft van de spaken moet inkorten, maar dit is makkelijker gezegd dan gedaan.

De in te korten spaken hebben namelijk, een eveneens schuinstaande, ronde pen. Zonder een originele spakenboor kan ik het hier wel schudden.

Dat gaat dus anders moeten opgelost worden, gelukkig is er voor elk probleem wel een gepaste oplossing te vinden.

Eens de naven klaar, sla ik de spaken erin, maak een mal voor op de lntzaag, en zaag zo alle spaken op de juiste lengte door het wiel gewoon te verdraaien rond een centerpunt. Gevolg is dan wel dat ik de velgen niet meer kan bevestigen wegens geen pennen aan dat eind.

Dus moet ik weer een andere machine gaan ombouwen om hier wat aan te doen. Alle spaken moeten een schuine kopse boring krijgen van 18mm, en 80mm diep, om hier nieuwe ronde pennen in te kunnen lijmen. Dit worden meer dan waarschijnlijk ook exemplaren uit robinia.

We kunnen dus nog een tijdje verder.

Alles begint met de juiste afmetingen, daarom maar "analoog" een stel werktekeningen gemaakt.

De juiste hoek gevonden.

Het was wat proberen om de juiste schuinstand van de spaken te bepalen op die oude dingen, maar met een proefstukje is het gelukt. De spaken "hellen" 1,8°

De hele procesgang gaat, voor een wagenmaker althans, een beetje atypisch verlopen omdat ik moet rekening houden met de staat van de spaken EN met het feit dat er twee verschillende spaaklengtes zijn

Het ene (vernieuwde) wiel had een hogere velgrand dan het originele. Dit betekend dat ik de helft van de spaken moet inkorten, maar dit is makkelijker gezegd dan gedaan.

De in te korten spaken hebben namelijk, een eveneens schuinstaande, ronde pen. Zonder een originele spakenboor kan ik het hier wel schudden.

Dat gaat dus anders moeten opgelost worden, gelukkig is er voor elk probleem wel een gepaste oplossing te vinden.

Eens de naven klaar, sla ik de spaken erin, maak een mal voor op de lntzaag, en zaag zo alle spaken op de juiste lengte door het wiel gewoon te verdraaien rond een centerpunt. Gevolg is dan wel dat ik de velgen niet meer kan bevestigen wegens geen pennen aan dat eind.

Dus moet ik weer een andere machine gaan ombouwen om hier wat aan te doen. Alle spaken moeten een schuine kopse boring krijgen van 18mm, en 80mm diep, om hier nieuwe ronde pennen in te kunnen lijmen. Dit worden meer dan waarschijnlijk ook exemplaren uit robinia.

We kunnen dus nog een tijdje verder.

Alles begint met de juiste afmetingen, daarom maar "analoog" een stel werktekeningen gemaakt.

De juiste hoek gevonden.

Deze plek is voor toekomstige tekst. Door nu alvast deze kolom te activeren blijft de kolommen structuur ongewijzigd en de lezerservaring hetzelfde als er hier content geplaatst gaat worden.

Hier kan straks ook info geplaatst worden.