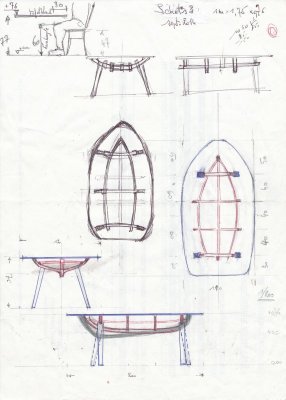

als laatstejaars meubelmaken ha dik de uitdaging aangegaan om een "boottafel" te maken.

ik wou geen rechthoekige tafel maken met poten eronder, maar iets meer dynamisch, iets speels met gebogen vormen.

van daar het idee om het 'skelet van een boot' (ik ben een binnenlander die niet thuis is in scheepstermen) te ondersteunen met 4 balken, die er allemaal scheef ten opzichte van elkaar onderstaan, zoals een schip dat in een droogdok staat.

om het geheel 'zichtbaar te tonen' zou er een glazen plaat als tafelblad op komen.

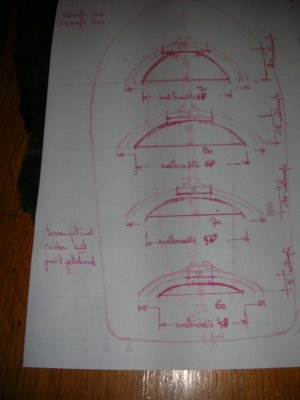

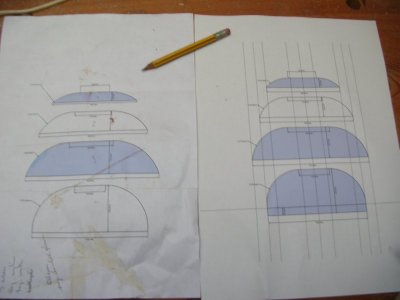

de uitdaging was vooral om die gebogen ribben te vormen.

de ribben rond uitzagen zou te simpel zijn en trouwens ook niet stevig genoeg om de zware glasplaat te dragen.

stoombuigen van eikenhout, net zoals de scheepsbouwers zou het worden.

dus eerst een stoombuis maken in inox, gasbrander, waterketel en een oude autoradiatordarm maakten het geheel compleet.

na de eerste test alles isoleren en inpakken in een mobiele kist, thermometer erop en uitneembare inox roosters erin (alles recupmateriaal van bij de schroothandelaar)

zo die is klaar