De voorgeschiedenis is te lezen in: http://www.woodworking.nl/showthread.php?18528-Misschien-een-zelfbouw-lintzaag

Om maar gelijk met de deur in huis te vallen: 5 van de 6 ingekochte balken zijn gehalveerd en aan beide zijden vlak geschaafd. De doorsnede van de balk was ongeveer 40 x 140. Met de Festool TS55 in de zaagtafel heb ik de balk van beide zijkanten ingezaagd zodat er een dammetje van zo'n 40 mm overbleef om door te zagen. Theoretisch zou ik met een zaagblad van 2 mm een kleine 19 mm aan dikte overhouden. Maar met mijn grove handzaag werd dat minder maar ook niet overal even dik.

Ik begon de gezaagde zijde te vlakken tot dat de zaagsporen verdwenen waren.

Dat is niet overal gelukt maar ik heb een ruime reserve van de juiste dikte en daarnaast nog een onaangeroerde balk. Toen de zaagsporen zo goed als verdwenen waren nam ik de nummers van de framedelen over op de gladde kant en begon de buitenkant van de delen te vlakken. Ik eindigde op precies 16 mm, de vereiste maat voor de framedeeldikte.

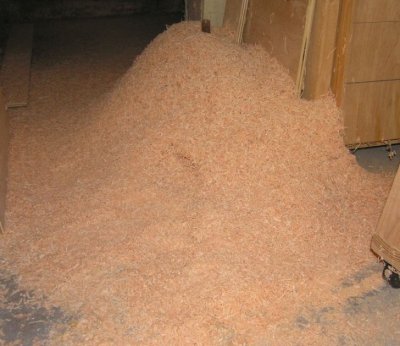

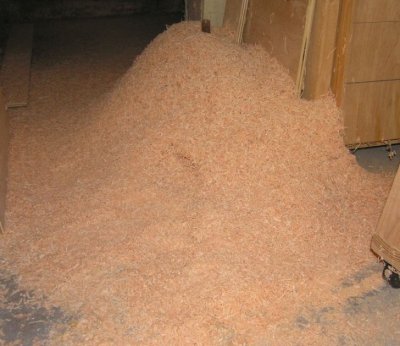

Ik ben wel een uurtje aan het schaven geweest. In de huiskamer erboven werd de TV op oorlogssterkte gezet omdat m'n vrouw de show "Dancing with the stars" graag wilde zien. De krullenproductie was navenant. Deze berg kwam er aan de achterkant uit terwijl ongeveer een kwart van die hoeveelheid aan de voorkant terecht kwam. Het ding dat uit de berg steekt is een duimstok van 300 mm die ik sinds de LTS (ca 1958) in gebruik heb.

De volgende stap is alle bruikbare stukken er uit te vissen en de afgekeurde delen met knoesten, scheuren of zaagsporen te vervangen door delen uit de reserve. Dan ga ik de delen voorzien van één rechte kant en de delen op lengte zagen. Maar eerst nog wat extra lijm kopen want er gaat aardig wat lijm in het frame zitten.

Om maar gelijk met de deur in huis te vallen: 5 van de 6 ingekochte balken zijn gehalveerd en aan beide zijden vlak geschaafd. De doorsnede van de balk was ongeveer 40 x 140. Met de Festool TS55 in de zaagtafel heb ik de balk van beide zijkanten ingezaagd zodat er een dammetje van zo'n 40 mm overbleef om door te zagen. Theoretisch zou ik met een zaagblad van 2 mm een kleine 19 mm aan dikte overhouden. Maar met mijn grove handzaag werd dat minder maar ook niet overal even dik.

Ik begon de gezaagde zijde te vlakken tot dat de zaagsporen verdwenen waren.

Dat is niet overal gelukt maar ik heb een ruime reserve van de juiste dikte en daarnaast nog een onaangeroerde balk. Toen de zaagsporen zo goed als verdwenen waren nam ik de nummers van de framedelen over op de gladde kant en begon de buitenkant van de delen te vlakken. Ik eindigde op precies 16 mm, de vereiste maat voor de framedeeldikte.

Ik ben wel een uurtje aan het schaven geweest. In de huiskamer erboven werd de TV op oorlogssterkte gezet omdat m'n vrouw de show "Dancing with the stars" graag wilde zien. De krullenproductie was navenant. Deze berg kwam er aan de achterkant uit terwijl ongeveer een kwart van die hoeveelheid aan de voorkant terecht kwam. Het ding dat uit de berg steekt is een duimstok van 300 mm die ik sinds de LTS (ca 1958) in gebruik heb.

De volgende stap is alle bruikbare stukken er uit te vissen en de afgekeurde delen met knoesten, scheuren of zaagsporen te vervangen door delen uit de reserve. Dan ga ik de delen voorzien van één rechte kant en de delen op lengte zagen. Maar eerst nog wat extra lijm kopen want er gaat aardig wat lijm in het frame zitten.